煙囪內(nèi)筒型式的設(shè)計(jì)

2.2.1 “濕煙囪”內(nèi)筒型式的改進(jìn)“濕煙囪”定義為用以排放飽和且全部清潔過(guò)的煙氣的煙囪。目前電廠一般將采用濕法脫硫工藝、取消GGH 時(shí)的煙囪稱為“濕煙囪”。對(duì)于濕煙囪的設(shè)計(jì),為盡可能減少?gòu)臒焽枧欧懦鋈サ囊后w并引起煙囪降雨及環(huán)境污染,最有效的處理措施是濕煙囪內(nèi)能有效地收集煙氣帶入的較大液滴及防止煙囪內(nèi)壁上的液體被二次攜帶,為此要求內(nèi)筒形線及內(nèi)襯表面應(yīng)盡可能地平滑,煙囪排煙筒內(nèi)煙氣流速不得超過(guò)酸液液膜撕裂的臨界流速,該臨界流速與內(nèi)襯表面的粗糙度有關(guān)。為此,綜合國(guó)內(nèi)規(guī)程以及歐美國(guó)家的設(shè)計(jì)標(biāo)準(zhǔn),煙囪筒內(nèi)流速一般按18~20 m/s 取值,考慮實(shí)際運(yùn)行中煤質(zhì)的變化情況,流速宜取下限值。某工程每臺(tái)鍋

爐吸收塔出口凈煙氣量為1 418 243 m3/h(額定工況),煙道內(nèi)筒直徑取7.4 m,流速為18.32 m/s。煙囪總高度210 m,為滿足環(huán)保對(duì)煙囪出口流速的要求,煙囪內(nèi)筒在202 m高處設(shè)置變徑,煙囪內(nèi)筒直徑由7.4 m收縮至6 m,變徑管長(zhǎng)度6 m,煙囪頂部留2 m的直段。煙囪內(nèi)筒由“直筒型”改為“直筒型+出口收縮段”型式設(shè)計(jì),這樣可以減少煙流下洗,便于煙氣擴(kuò)散,避免凈煙氣冷凝液在煙道或煙囪里面沉積,同時(shí)在單臺(tái)機(jī)組運(yùn)行時(shí),煙道與煙囪入口位置為微負(fù)壓狀態(tài),還可有效避免運(yùn)行中的煙氣串風(fēng)現(xiàn)象。此方案的實(shí)施應(yīng)在設(shè)計(jì)時(shí)綜合考慮其經(jīng)濟(jì)性和可行性。

2.2.2 煙囪內(nèi)筒設(shè)置積液槽

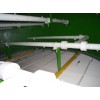

以某電廠為例,其吸收塔出口凈煙氣溫度約為50 ℃,根據(jù)計(jì)算,若煙氣溫度降低1 ℃,將有7.4 t/h冷凝水析出,降低2 ℃則有14.4 t/h 冷凝水析出,可見煙氣因降溫而析出水量非常大,因此無(wú)GGH脫硫裝置在煙道及煙囪內(nèi)筒低點(diǎn)處都應(yīng)該設(shè)置足夠的排水裝置。因此,為及時(shí)排出冷凝液,防止酸液的二次攜帶,對(duì)采用鋼內(nèi)筒的煙囪的酸液排出設(shè)計(jì)建議采用圖1(煙囪底部不設(shè)置排灰斗)所示的型式。由于煙囪底部的淤積物中含有酸液、灰塵、吸收塔逃逸的漿液等,淤積物的粘度較大,可能造成酸液排出管的堵塞和結(jié)垢,必要時(shí)煙囪底部的積液槽或灰斗處應(yīng)設(shè)置沖洗管道和沖洗噴嘴。 手機(jī)版|

手機(jī)版|

二維碼|

二維碼|