美麗中國的推進是大趨勢,是實現經濟可持續發展的需要,無論是國家還是行業都別無選擇。傳統的高污染、高能耗企業轉型升級也是別無選擇,尤其是存在大量VOCs排放的企業成為系列政策的眾矢之的也就不難理解,鳳凰涅槃、浴火重生,這就是行業重新洗牌的明確節奏,除了積極應對,同樣也是別無選擇,不同的應對方式與應對能力,將決定企業的生死存亡。

就現在的技術水平而言,VOCs排放企業完全不用含有VOCs的溶劑并不現實,通過工藝及制造系統的優化實現綠色制造才是現實可行的路徑。

綠色制造系統GMS簡介

綠色制造是一個綜合考慮環境影響和資源效益的現代化制造模式,是人類可持續發展戰略在現代制造業中的體現。其目標是環境友好、資源利用率高,獲得企業經濟效益、社會效益和環境效益的協調優化。

針對VOCs排放企業的綠色制造系統GMS是存在VOCs排放的企業實現綠色生產的制造系統,旨在幫助企業積極應對產業升級的現實壓力,轉危為機提升企業的長期競爭力,實現可持續發展。

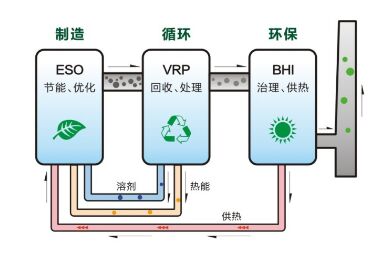

綠色制造系統(GMS:Green Manufacturing System)主要包括生產設備節能優化(ESO:Energy-saving Optimization)、VOCs回收處理及循環利用(VRP:VOCs Recovery Process)、治理供熱一體化(BHI:Burning Heating Integrated)三個組成部分。

ESO通過設備改造和工藝優化。從源頭實現節能減排,大幅度降低生產能耗和廢氣排放總量,減少設備外部泄漏,為后續處理奠定良好基礎。

VRP實現熱能及有機溶劑的部分回收循環再利用,以循環經濟方式減少資源消耗,降低生產成本。可以采用直接冷凝、吸收冷凝等多種方式實現。

BHI利用蓄熱焚燒的方式將剩余廢氣處理達標,同時將VOCs氧化分解時產生的熱能滿足生產所需,進一步降低生產成本。

GMS與目前各種VOCs治理設備不同之處在于采用系統工程的方法,是全面的整廠解決方案,從源頭入手,多種技術各展所長,把污染治理及干燥供熱在內的關鍵生產要素全部融合在系統中,從而獲得較高的性價比,用適度的投資使企業完成轉型升級,通過節能減排、循環經濟、清潔生產的實施,實現低污染、低能耗、低成本生產,全面增強企業競爭力。

不同的生產設備配置和不同的設備狀態需要不同的GMS方案,對于生產設備狀況良好的企業,采用GMS后可實現70%的溶劑回收循環利用,殘留在廢氣中的剩余溶劑能100%滿足印刷機、干式復合機的供熱需求,生產及設備保養中產生的有機廢水可以全部焚燒處理,廢氣排放能滿足最嚴格的排放標準。GMS的靜態投資回收期一般在2年以內。

GMS關鍵技術簡介:

1、ESO(節能優化)

ESO是由多項國際專利和國內發明專利組成、適用于熱風干燥系統的節能優化技術總稱,用于印刷機、復合機、涂布機、上膠機、滾涂機、烘干機等生產設備的改造與優化,設備自動化水平提升,運行更加簡單可靠,能提高運行安全系數、提升產品質量、大幅度降低能耗,減少廢氣排放量,為后續徹底低成本解決環保問題創造良好的條件。

ESO由風壓自動平衡技術、安全總量控制技術、溶劑揮發工藝技術及大量外圍技術組成,成套技術以系統的方法對熱風干燥的各個環節進行優化,以風壓自動平衡技術為例,ESO通過干燥箱送排風的壓力自動跟隨,使干燥箱穩定在設定的微負壓狀態,不受其他單元干燥箱及送排風風機的影響,使進出風量穩定在所需干燥工藝風量上,穩定的箱內負壓可以確保在廢氣不外泄的情況下減少不必要的外部進風。

減少環保投入:

廢氣排放量決定后續的廢氣治理量,平衡式干燥系統使得后續廢氣治理投入成本及運行成本得到大幅縮減;

節省加熱能耗:

根據工藝溫度要求所需升溫的溫度差大幅縮小,總排風風量的大幅減小,將加熱能耗降到了最低;

安全工作風量:

采用干燥單元間平衡連接結構,簡化了系統管路設置,單元風量調節簡單且不影響其它單元,流通風量為整機溶劑量確定安全工作風量。

消除安全隱患:

在最高廢氣濃度點實施單點在線監控,使企業容易實施及生產全程監控,根據廢氣濃度調節干燥系統排風量保證廢氣濃度在安全限值(25%LEL)以下,將生產設備的爆炸隱患完全排除。

2、VRP(回收處理設備)

VRP包括吸收冷凝回收、直接冷凝回收等多種方式。

吸收冷凝回收處理設備適用于大風量、中高濃度的有機廢氣,一般采用開式處理,沒有廢氣減量的效能,溶劑回收率只有60%左右,但對生產設備的要求較低,更加適用于改造,凹版印刷機ESO后也能取得良好的回收效果。

直接冷凝回收處理設備適用于中小風量、高濃度的有機廢氣,一般采用烘干氣體閉式循環,利用冷凍牽引技術實現熱量及溶劑的回收,溶劑回收率可達80%~90%,有廢氣減量的效能,能降低后續處理的負荷與投入。對生產設備的氣密性要求較高,適用于干式復合機、涂布機的改造,若與生產設備融合設計、同步制造可以獲得更高的性價比。

閉式循環直接冷凝處理的過程為:烘箱排出廢氣經排氣管集中后送往處理裝置,在回收裝置中廢氣顯熱通過熱交換傳遞到回氣中,而溶劑蒸汽的潛熱則被冷凍機提供的牽引冷源吸收,大部分溶劑蒸汽被冷凝成液體得以回收。回氣口排出的干空氣經進氣管分配至烘箱風機進氣口,實現烘干氣體的循環使用。

閉式循環直接冷凝處理技術的優勢:

安全

•廢氣處理過程為物理過程,接觸的大都是金屬部件;

•廢氣處理過程都是在常溫-低溫、常壓狀態下自動運行;

•廢氣處理過程中沒有產生火源的幾率,設備內部結構也具備阻火功能;

•在目前各種有機廢氣治理技術中較安全。

環保

•廢氣中的VOCS冷凝后變成液態溶劑予以回收,回收效果直觀清晰;

•廢水較少,可直接焚燒處理。無二次污染;

經濟

•閉式循環回收處理后將恒溫恒濕潔凈的氣體返送到生產設備,減小外部環境對于生產工藝的影響、對于產品表面干燥效果有很大的幫助,提升產品質量;在保證相應質量水平的情況下可以加快車速、從而提高生產效率。

•溶劑回收率高,回收到的高純度有機溶劑可達到生產所需品質直接循環利用到生產,降低生產成本,獲得較好的投資回報率。

•利用熱泵技術提取廢氣中熱能加熱返送潔凈熱空氣,幫助用戶降低生產能耗,通過節能效果抵消環保設備所消耗的運行費用。

3、BHI(治理供熱一體化設備)

治理供熱一體化設備的核心是第四代RTO,是采用氣密旋轉閥的旋風式廢氣蓄熱焚燒裝置,具有更高的性價比。BHI與RTO的不同之處在于熱能輸出的能力與方式,BHI設計之初就把高效供熱作為核心功能,供熱能力可按需設計。將原供熱爐的功能融合進BHI后,幾乎消除了供熱爐的損耗,供熱效率能提高10%左右。

BHI凈化廢氣的原理與RTO相同,通過蓄熱陶瓷把有機廢氣加熱到760攝氏度以上,使廢氣中的VOCs氧化分解成二氧化碳和水得以凈化并放出熱量,若濃度較低則用燃燒機補充熱量,然后再利用蓄熱體回收廢氣熱量,使凈化后的廢氣以較低溫度排出,如此交替循環使廢氣以較低的換熱溫差得以治理,通常治理前后平均溫差在50K以內,BHI可以達到25K以內,所以更加節能,只要廢氣濃度達到1g/m³左右,就可以不需要補充燃料維持運行,用于處理凹版印刷機的低濃度廢氣能節約大量的燃料費用。

為滿足供熱需求,RTO采用熱旁通供熱方式,高溫煙氣直通換熱器,雖然成本低,但安全性差,稍有不當就會燒毀換熱器,甚至釀成事故。同時供熱的穩定性也較差,溫度波動較大,且供熱容量改變的彈性較差,供熱量大時會影響爐體壽命及治理效果。

BHI采取進出口增加供熱換熱器及熱回收換熱器的方式采熱并以熱水、熱風、蒸汽、導熱油等多種方式供熱,通過旋轉閥的工作模式調整應對不同濃度的廢氣、不同容量的供熱需求,供熱氣體溫度通過蓄熱體吸熱后下降到350℃以下,雖然供熱裝置總體成本略高,但消除了安全隱患,同時供熱溫度更加穩定。

結語

GMS可以很好應對產業升級轉型的要求,滿足社會對企業履行社會責任的期望,為企業贏得各方尊重及長期持續發展所需的經營環境,還能降低生產成本、增強綜合競爭力,是轉危為機,在行業洗牌中勝出的最佳對策。

——廣東環葆嘉節能科技有限公司